Vediamo come si coniugano

“Arte & Scienza”

nella produzione della

Pagani Utopia

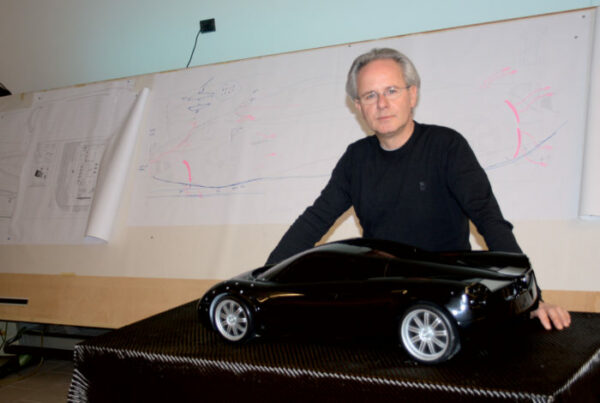

A poco più di due anni dall’inizio della produzione della Pagani Utopia, siamo andati in azienda a San Cesario sul Panaro (MO), per toccare con mano lo “stato dei lavori”.

L’accoglienza è stata come sempre di prim’ordine ed abbiamo trovato un’azienda concentrata su diversi processi di lavorazione, ma sempre con lo stesso clima di operosa artiginalità e cura estrema per ogni dettaglio.La produzione della Utopia è infatti stata avviata con la consueta precisione e la dovuta attenzione per ogni più piccolo particolare. Pur annunciata, almeno per questa prima versione d’esordio, in soli 99 esemplari in tutto, abbiamo avuto la conferma che gli ordini in attesa sono per i prossimi tre anni!

Infatti, non è un caso che la produzione resti in tutto e per tutto artigianale e soprattutto ogni auto sarà totalmente personalizzata secondo i gusti e le richieste di ognuno dei clienti. Ed infatti non si producono più di 4/5 auto al mese (per un totale di una cinquantina di consegne all’anno).

Produzione di Utopia: i vari step

Ma andiamo a verificare quali sono i vari stadi della produzione stessa.

Prima di tutto si parte dalle celle frigorifere, dove si scongelano le bobine dei filati di carbonio. A quel punto in una sezione appositamente dedicata (al piano superiore), un plotter collegato ai computers dei progettisti, sulla base dei vari modelli matematici tridimensionali, taglia su misura a lama le varie “pelli” di carbonio. La sfida è quella di produrre meno scarti possibile, ma sempre seguendo esattamente la trama del carbonio.

Il passaggio successivo è nella sala laminazione, dove queste sagome preimpostate sono poi trasferite, unitamente agli stampi preparati per ogni singola componente. Questo processo coinvolge tutte le parti di carrozzeria, diversi particolari degli interni, a partire dai sedili stessi, più alcune parti strutturali del telaio, come ad esempio la vasca centrale. Fondamentale, in questa fase, la grande esperienza e manualità di ogni singolo addetto, in quanto il tempo a disposizione per modellare le varie parti negli stampi, è limitato dal periodo di essicazione della speciale resina utilizzata per incollare le varie pelli tra loro.

Importante ricordare che, nella sala di laminazione, ad esempio, si producono tutti i componenti in carbonio di una sola auto alla volta. Le diverse componenti sono realizzate, inserendo le varie pelli pre-tagliate negli stampi (e quindi incollandole tra loro, grazie alla speciale resina), sino ad arrivare ai particolari finali, che vengono così inseriti nel sacco a vuoto (con relativa aspirazione dell’aria), per essere quindi caricati su appositi carrelli e poi successivamente inviati alle autoclavi, per la “cottura” finale del carbonio.

Al piano terra, si trova l’apposita sezione dedicata alle autoclavi, che sono tre, di diverse dimensioni: dalla più piccola (che è ancora la stessa dei tempi della Zonda, chiaramente aggiornata nel software) dedicata essenzialmente alla ricerca e sviluppo (di nuove parti e nuovi materiali), sino alla più grande dove sono inserite le parti più voluminose. come ad esempio la vasca centrale o anche i due grandi cofani, anteriore e soprattutto posteriore.

Il tempo di permanenza in autoclave di ogni singolo componente dipende dallo spessore delle pelli di carbonio ed ovviamente dalla dimensione del particolare stesso: si va da un minimo di poco più di un’ora, sino ad un massimo di circa quattro ore per le parti più complesse e strutturali, come ad esempio la vasca centrale del telaio.

Sono circa 200 parti per ogni vettura, quelle realizzate direttamente in Pagani, in carbonio, oppure in carbo-titanio.

Un altro aspetto importante da sottolineare, è che ogni componente di un’unica vettura è siglata singolarmente e tutti questi dati vanno poi a comporre l’elenco pubblicato nel faldone dedicato ad ogni singola vettura. Un processo simile a quanto si fa in aeronautica e che, come vedremo poi, si rivela di grande importanza anche in fasi successive della vita dell’auto stessa.

In più, occorre anche ricordare che, essendo ogni auto totalmente personalizzata in base ai gusti ed alle richieste particolari di ogni cliente, a volte può anche capitare che un cliente cambi idea in corso d’opera e chieda di realizzare nuovamente un particolare con un materiale diverso ed anche in questo caso, ovviamente, tutto viene rigorosamente documentato nel faldone dell’auto stessa.

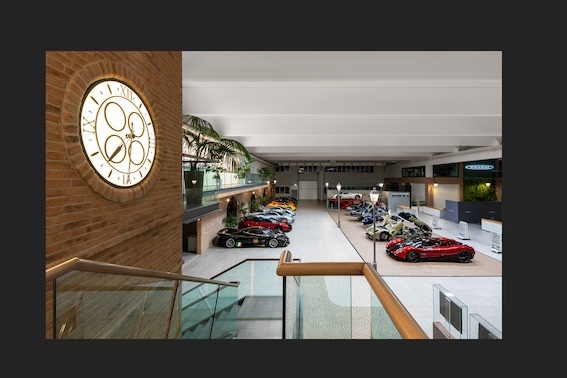

Alla fine del processo di verniciatura, le componenti vengono pre-assemblate (le varie parti che le compongono) ed infine trasferite nel magazzino, per restare a disposizione dell’ultima stazione, nella sala centrale dell’azienda, dove prima si procede all’assemblaggio della vasca centrale in carbonio con i due sottotelai anteriore e posteriore e quindi si passa all’assemblaggio finale di ogni singola parte della vettura. Chiaramente lo spazio destinato al magazzino non è tanto grande, in quanto la produzione è artigianale ed alla fine, pur sovrapponendosi nei diversi step, non sono mai in produzione contemporaneamente più di cinque/sei vetture.

Quindi la sala principale è destinata al cosiddetto “matrimonio” tra parte meccanica e telaio, più tutte le componenti di carrozzeria ed interni e che chiaramente costituisce l’assemblaggio finale di tutta la vettura.

Una volta completato l’assemblaggio, la vettura è pronta per il test finale su strada, direttamente lungo le strade intorno all’azienda, trattandosi di vetture stradali. Alla fine del test su strada, la vettura viene portata nel tunnell luminoso, per un ultimo controllo finale, soprattutto per evitare che, nonostante le protezioni, non si siano prodotti graffi o piccole imperfezioni, eventualmente causate da incidentali urti con pietrisco di vario genere (sovente “sparato” dai grossi pneumatici) ed in ogni caso per pulire e lucidare tutta la vettura, montando le sue ruote finali (i test sono effettuati con ruote di prova). Tutto ciò per garantire così al cliente finale la perfezione assoluta in fase di consegna!

Nella sala principale, a lato della zona centrale dedicata all’assemblaggio finale delle vetture, si trova il reparto assistenza post vendita, che chiaramente si occupa sia della manutenzione programmata, sia di eventuali riparazioni e/o sostituzioni di parti, oltre che della revisione periodica. In più in questo reparto si effettuano anche i “rebuilt”, ossia quando il cliente chiede di realizzare una configurazione o un allestimento diverso della sua vettura, sia a livello estetico (materiali, colori, particolari, design, ecc.) che funzionale (aggiornamenti di tecnologia).

Naturalmente, per quanto riguarda l’assistenza nel mondo, esistono già molti concessionari autorizzati ufficiali Pagani che, al pari dell’azienda, possono ugualmente svolgere tutti questi compiti, avvalendosi di personale formato e preparato direttamente in Pagani, nello stesso reparto post vendita. Tra i più importanti centri autorizzati Pagani: in Florida (USA), Hong Kong, Dubai, Australia, Sudafrica, Svizzera, ecc.

Tornando all’azienda, non a caso, accanto al reparto assistenza post vendita, si trova anche il reparto dedicato specificatamente ai restauri e ricostruzioni, definito “Progetto Rinascimento”. Cosi come nel reparto post vendita, ma è soprattutto per quanto riguarda il restauro o la ricostruzione, che il faldone con tutti i dati della vettura, sempre aggiornato, diventa prezioso. In particolare per i clienti che richiedono di ripristinare la vettura, esattamente con le stesse identiche carattestiche della prima consegna. Chiaramente poi l’azienda, alla fine del restauro, va a certificare la perfetta ricostruzione di ogni particolare, conforme in tutto: materiali, colori, tecnica di lavorazione, design, ecc. all’originale, ancora una volta aggiornando il faldone e consegnando al cliente anche un ulteriore faldone con il certificato di originalità del Progetto Rinascimento di Pagani Automobili .

Ovviamente, la stessa importanza questi dati la rivestono anche i fase di assistenza e/o riparazione, così come è chiaro che i dati sono aggiornati ogni volta, quando il cliente chiede invece il “rebuilt” della sua vettura.

Che dire? Siamo rimasti ancora una volta impressionati dalla precisione e soprattutto dall’estrema disponibilità di quello che a tutti gli effetti resta l’ultimo vero grande artigiano, che realizza auto uniche in tutti i sensi (anche perché non una è uguale all’altra) e che tiene perciò alta la bandiera della Motor Valley nel mondo con “Arte e Scienza”!

Sempre non a caso, da circa due anni in Pagani è stato varato anche il progetto “Pagani Arte”: uno speciale dipartimento che si occupa dello stile e dell’architettura degli interni, per appartamenti e costruzioni di lusso, principalmente nella zona di Dubai. Anche in questo caso, il tutto ruota intorno alla creazione di speciali oggetti di arredamento in materiali compositi, di cui ovviamente Pagani è uno dei principali specialisti nel mondo. Ma di questo avremo modo di parlarne in futuro.