By Prof. Fabrizio Ferrari (presentazione)

Nel 2015, ero già da alcuni anni impegnato con diversi progetti di ricerca, l’AHD (Active Hidden Door) e l’AHR (Active Hidden Roof), tutti dedicati a soluzioni inedite riguadanti parti mobili della carrozzeria (porte e tettucci retrattili), ma in ogni caso tutte soluzioni dedicate ai classici produttori della Motor Valley e quindi per auto sportive estreme.

All’epoca già si iniziava a parlare frequentemente di vetture elettriche (la Tesla era già attiva sul mercato da qualche anno e non solo) e già allora il dibattito si stava accendendo, sull’utilità ed il futuro di dette auto “full-electric” (giacchè sulle ibride ci sono stati ben pochi dubbi sin dall’inizio, se non relativamente a costi e complicazione).

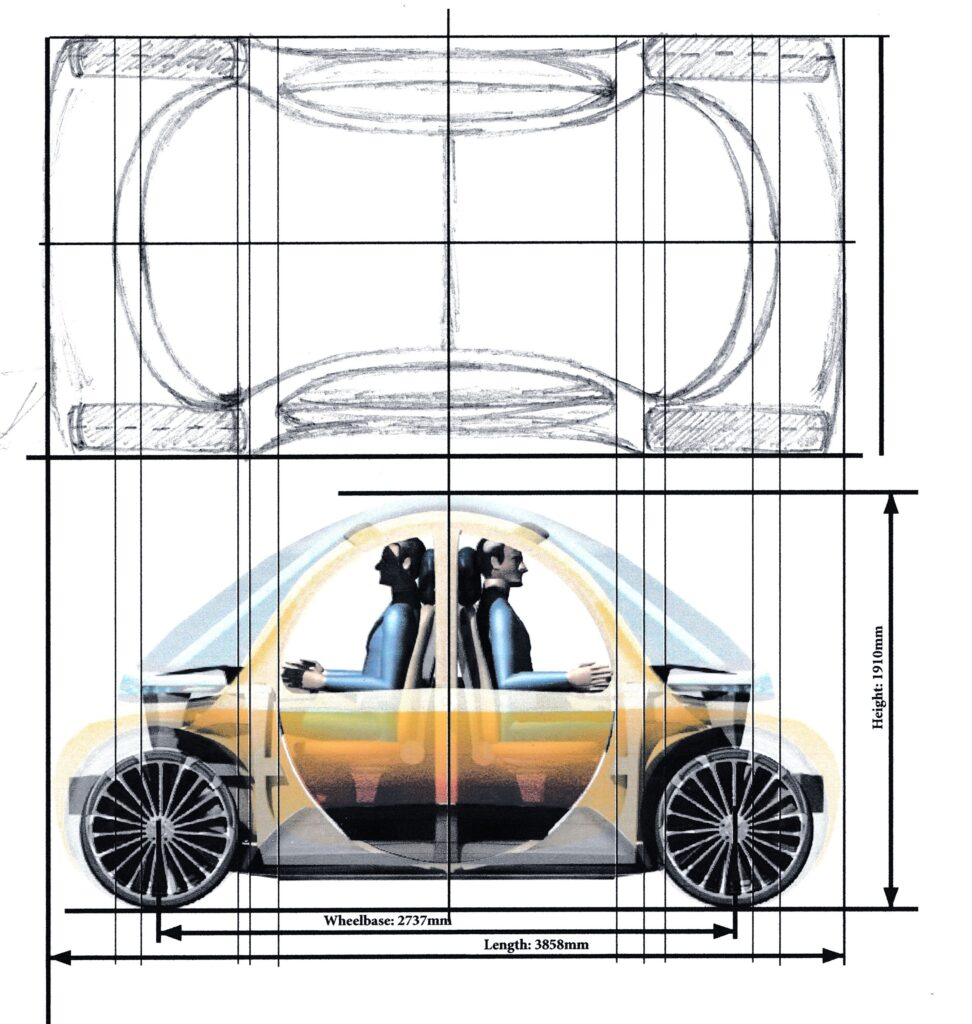

L’IMPOSTAZIONE DEL PRIMO CONCEPT PER UNA VETTURETTA DA CITTA’ “FULL-ELECTRIC”, DALLE CARATTERISTICHE PIUTTOSTO INUSUALI ED INNOVATIVE (per l’epoca: 2015)

- City Car EV (2015)

- City Car EV (2015)

Un po’ perché il dibattito mi stimolava ed un po’ perché in tanti pensavano che la mia continua creazione di nuove idee per l’Università ed in particolare per gli studenti tirocinanti (che le sfruttavano come materia di studio e di “test” delle loro capacità e conoscenze, per realizzare la loro Tesi di Laurea in Ingegneria del Veicolo), fosse diretta alle supersportive, non solo perché dedicata alle varie Ferrari, Maserati, Lamborghini, ecc. ma anche e soprattutto perché io non pensavo ad altro (e quindi, implicitamente, mi consideravano incapace di uscire da quel circolo), cosicchè alla fine “partorii” una prima idea di auto “full-electric” del futuro, secondo le mie convinzioni.

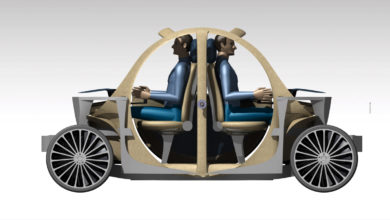

Lo studio si limitò all’impostazione di un layout ideale, con poche e mirate componenti, corredato di pochi schizzi preliminari, per una vetturetta full-electric da città, compatta ma molto spaziosa, leggera, solo con poche componenti meccaniche essenziali e, naturalmente, una serie di idee innovative (soprattutto all’epoca) sull’impostazione e sui meccanismi relativi al “body” (inteso non solo come carrozzeria, ma anche come telaio e layout stesso).

L’idea era forse prematura all’epoca ed infatti finì ben presto nel cassetto, per mia stessa volontà, in quanto i tirocinanti preferivano comunque continuare ad occuparsi di supersportive, ma tanto bastava per far capire a chiunque che … le supersportive non erano certo l’unico “terreno” su cui potevo cimentarmi.

Circa quattro anni dopo, nel 2019, ormai arrivato al termine degli sviluppi dei vari progetti “AHD” e “AHR” (di cui sopra), tornai a proporre ad un candidato tirocinante l’idea della vetturetta da città “full-electric”. I tempi erano ormai più che maturi ed il candidato, Mauro Conte, accettò con una certa curiosità, dopo aver visto e compreso il layout di base che avevo impostato ancora nel 2015.

IL TIROCINIO DEDICATO ALLA CITY CAR “FULL-ELECTRIC” (2019-2020)

Quindi, partendo dallo schema di base che avevo immaginato circa 4 anni prima, iniziammo a sviluppare l’idea che presentava diverse innovazioni ed altrettante difficoltà da risolvere, in quanto, per molte componenti e funzioni, praticamente ancora non c’era nulla (o quasi) sul mercato.

Le caratteristiche generali, in alcuni casi praticamente uniche, erano scaturite da una serie di considerazioni critiche sullo stato dell’arte delle varie componenti e del relativo uso e sfruttamento ideale che si poteva fare di un veicolo “full-electric”.

E molte di queste considerazioni di base, seppur via via meno difficoltose nel tempo (per fortuna la tecnologia evolve e si migliora continuamente), sono di fatto ancora abbastanza valide al giorno d’oggi (2023).

La considerazione base, fulcro di tutta quanta l’idea iniziale, era sulla gestione e stoccaggio dell’energia necessaria per muovere il veicolo, assicurando una certa autonomia allo stesso. Come ben sappiamo, il problema principale delle “full-electric” sono da sempre gli accumulatori, pesanti e relativamente lenti nella ricarica, in relazione alla quantità di energia che possono erogare nel tempo. Al punto che, pur essendo i motori elettrici infinitamente più efficienti dei motori endotermici tradizionali, si pone comunque continuamente il problema dell’autonomia del mezzo che, in determinate condizioni sfavorevoli, può essere piuttosto ridotta o comunque non all’altezza di quella di un’auto tradizionale con motore endotermico.

In pratica, si tratta del classico “cane che si morde la coda”, in quanto per ottenere maggiore autonomia occorre banalmente aumentare l’energia disponibile a bordo, ma per fare questo occorre aumentare il pacco batterie; purtroppo, agendo in questo modo aumenta così anche (e considerevolmente) il peso a bordo e questo, ovviamente, a sua volta sottrae energia utile, soprattutto quando le batterie non sono più a pieno carico di energia ma, chiaramente, il loro peso resta sempre lo stesso.

Quindi preso atto di questo limite importante, ancora nel 2015 avevo iniziato ad elaborare una serie di caratteristiche e condizioni, che ne limitassero al massimo l’impatto negativo, valorizzando così quelle che sono invece le caratteristiche positive di una “full-elecric”.

Prima di tutto, avevo immaginato una vetturetta il più possibile compatta e leggera, limitando al massimo il numero delle componenti meccaniche tradizionali, non solo per diminuire il peso complessivo dell’auto, notoriamente punto debole di ogni mezzo “full-elecctric”, perché già gravato dal peso, non indifferente del pacco batterie.

Prima di tutto, avevo immaginato una vetturetta il più possibile compatta e leggera, limitando al massimo il numero delle componenti meccaniche tradizionali, non solo per diminuire il peso complessivo dell’auto, notoriamente punto debole di ogni mezzo “full-elecctric”, perché già gravato dal peso, non indifferente del pacco batterie.

Ovviamente, tutto ciò porta ad una vetturetta compatta che, di fatto, non risulta l’ideale per i lunghi viaggi ma, al contrario, un perfetto “tender” da città, pratico, maneggevole e facilmente parcheggiabile.

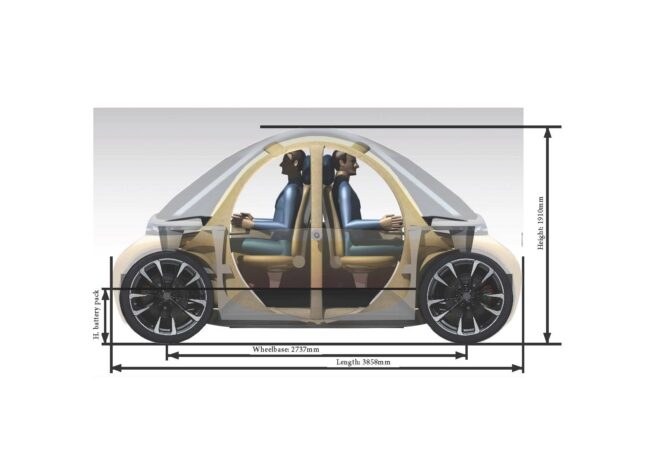

Quindi, prima di tutto ho stabilito alcune misure di base, come una lunghezza inferiore ai 4 metri (poco più di 3.800 cm), paragonabile a quella di una FIAT 500, ma una larghezza invece generosa (quasi 2 metri) e soprattutto un’altezza ancora più rilevante, di poco inferiore ai due metri (poco più di 1.900 cm), in modo tale da creare un ingombro a terra comunque ridotto, ma a fronte di una abitabilità interna più che abbondante per ben 4 passeggeri.

I concetti di impronta a terra ridotta a fronte di una abitabilità interna generosa, ben si sposavano con l’idea di una vettura molto semplice e leggera, con un numero minimo di componenti meccaniche che, oltre a favorire lo spazio interno (liberato così dall’ingombro di ogni componente meccanica), risultavano un vantaggio decisivo anche in termini di peso complessivo dell’auto, influendo così positivamente anche sui costi di produzione ed assemblaggio della stessa.

PROGETTO DI RICERCA “BIGA 3000” (2020), LE PRINCIPALI CARATTERISTICHE

PROGETTO DI RICERCA “BIGA 3000” (2020), LE PRINCIPALI CARATTERISTICHE

Quindi, di seuito, vi elenco le principali caratteristiche tecniche della “BIGA 3000”, infatti, nel frattempo era nato anche il nome di quella che voleva essere una moderna “biga” (ricordate le bighe romane?), proiettata nel terzo millennio (3000):

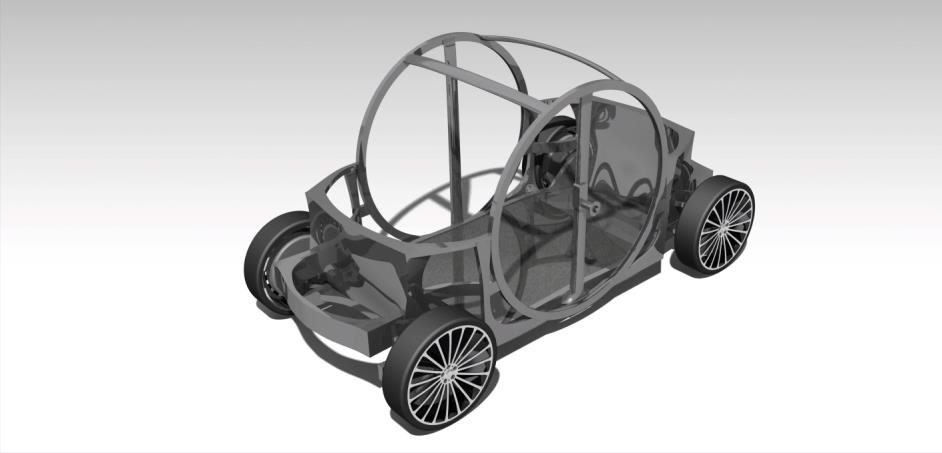

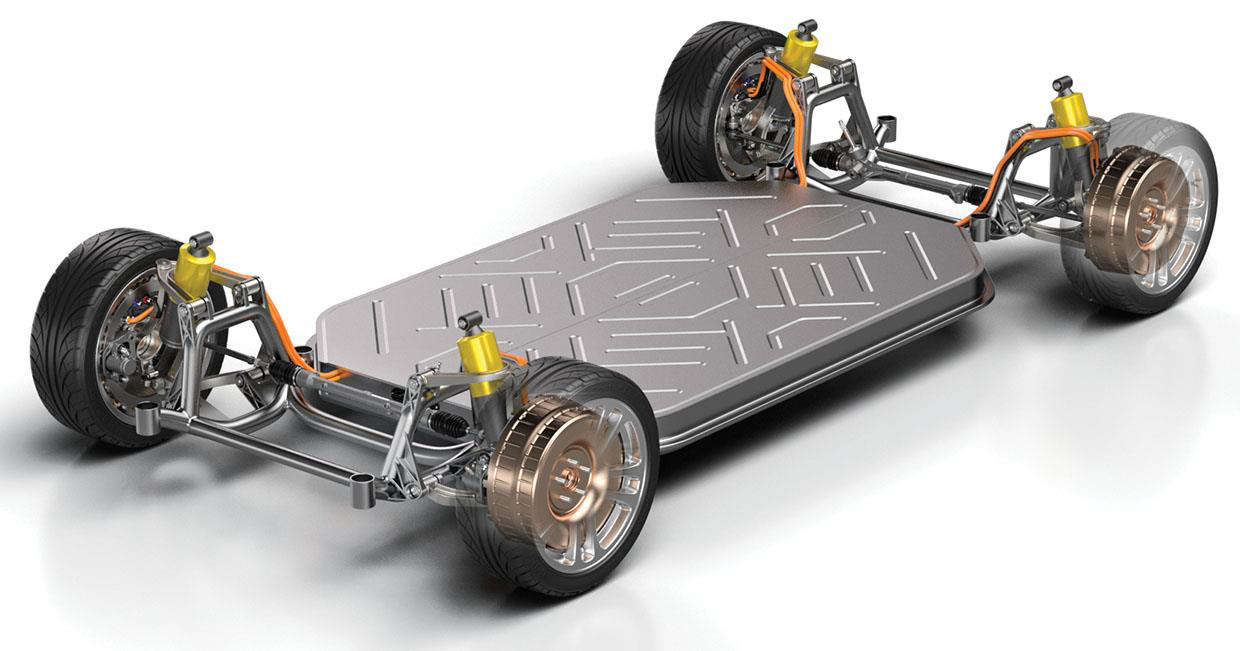

- Ovviamente sono stati eliminati tutti gli organi meccanici non necessari, come il CAMBIO, ed anche il DIFFERENZIALE, oltre a qualsiasi altro organo di TRASMISSIONE tradizionale, in quanto si è pensato di inserire i MOTORI ELETTRICI, compresi del relativo INVERTER, direttamente all’interno delle RUOTE.

- Poi ho pensato di eliminare anche gli organi tradizionali dello STERZO, come il PIANTONE e la stessa SCATOLA DELLO STERZO, sostituendoli con dei più pratici, leggeri e meno ingombranti ATTUATORI ELETTRICI, sull’assale, con comando “DRIVE BY WIRE” attivato sempre tramite un tradizionale VOLANTE, oppure anche attraverso un semplice JOYSTICK (che si può anche tenere in mano a piacere).

- Chiaro che anche in questo caso, la stessa plancia si semplifica moltissimo, liberando tanto spazio interno utile ai passeggeri, in quanto, anche nel caso di utilizzo del volante (per i guidatori più tradizionali) è chiaro che si tratta comunque di un comando non meccanico (senza piantone) e quindi con un volante all’occorrenza estrabile.

Risulta perciò evidente che a questo punto il concetto di automobile inizia a prendere una fisionomia ben diversa (dai classici “canoni” cui siamo abituati da decenni) e da qui nascono ulteriori idee, per quanto riguarda il LAYOUT GENERALE della city car da città così concepita.

Risulta perciò evidente che a questo punto il concetto di automobile inizia a prendere una fisionomia ben diversa (dai classici “canoni” cui siamo abituati da decenni) e da qui nascono ulteriori idee, per quanto riguarda il LAYOUT GENERALE della city car da città così concepita.

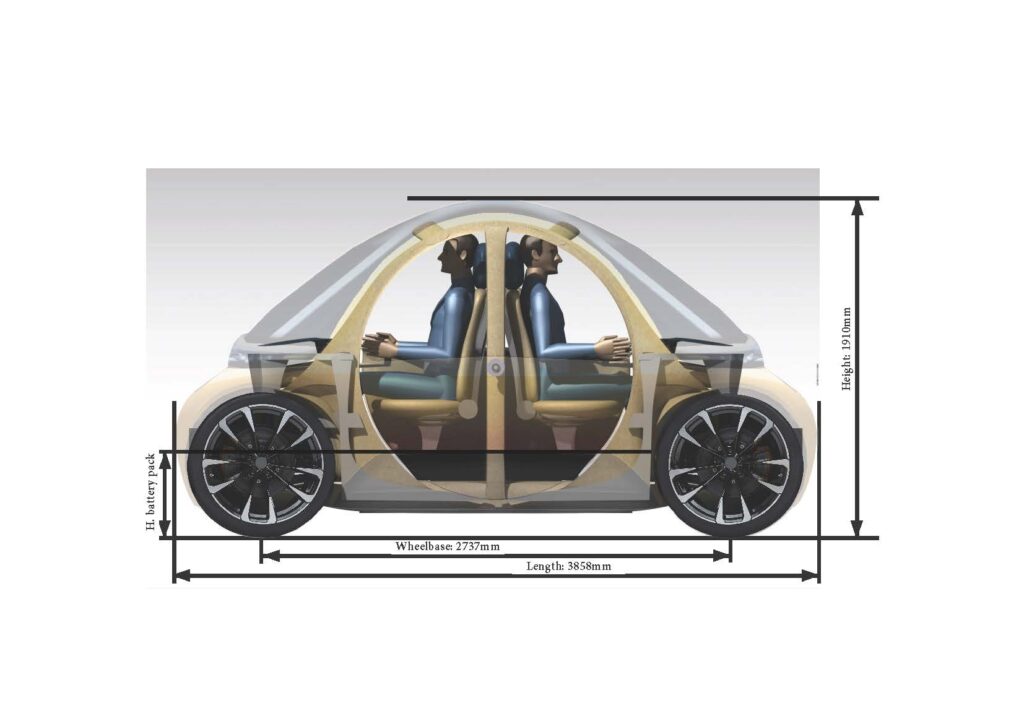

In pratica, quelli che sono normalmente gli ingombri di un normale “rolling chassis”, in questo caso sono limitati al solo pacco batterie, che andrà per forza posizionato il più in basso possibile all’interno dei due assi (creando un doppio fondo, considerata anche la notevole altezza del veicolo) ed ai due assali, che andremo a posizionare alle due estremità del veicolo e che, insieme alle sospensioni, incudono anche gli attuatori elettrici per lo sterzo e gli stessi motori elettrici con inverter all’interno dlele ruote stesse.

DI FATTO, TUTTA LA PARTE CENTRALE DEL VEICOLO, TRA I DUE ASSI E AL DI SOPRA AL DOPPIO FONDO CHE CONTIENE IL PACCO BATTERIE, RISULTA TOTALMENTE LIBERA E DISPONIBILE PER L’ABITACOLO, CHE COSÌ PUÒ DIVENIRE UN VOLUME NOTEVOLE, ESCLUSIVAMENTE A DISPOSIZIONE DEI PASSEGGERI.

Questa considerazione principale da così il via ad un’altra serie di idee, in questo caso veramente inedite ed inusuali, e grazie soprattutto alla grande semplificazione degli organi di trasmissione (che in pratica non esistono, non essendo più strettamente necessari), nonchè della semplicità estrema degli stesso organi di sterzo, unitamente ad una caratteristica base dei motori elettrici e cioè quella di poter INVERTIRE facilmente il loro moto.

- Biga 3000 (Telaio base)

- Biga 3000 (Layout base)

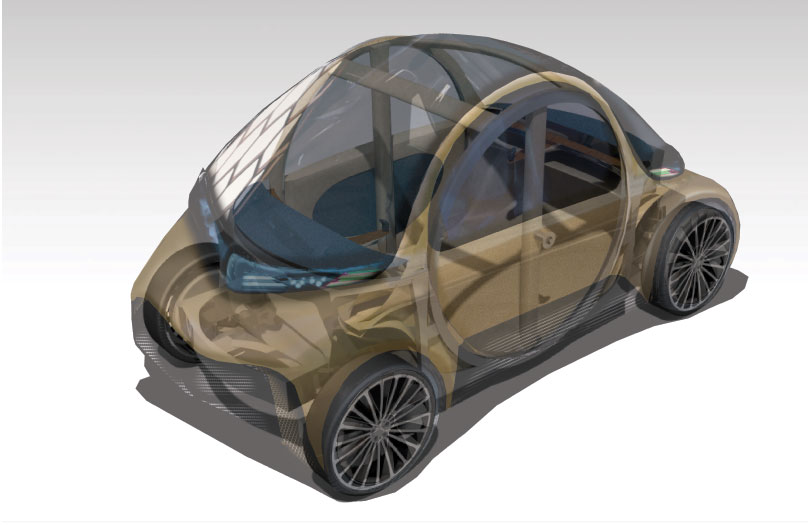

- Biga 3000 (trasperenza)

Ecco quindi nascere un’altra serie di idee, che possiamo riassumere in questo modo:

- DUE ASSI STERZANTI, sia l’anteriore che il posteriore e la DISPOSIZIONE DELLE SEDUTE SU DUE FILE IN SENSO INVERSO, cioè “schiena contro schiena”.

In questo modo è possibile, non solo invertire il senso di marcia del veicolo, semplicemente pilotandolo dalla seduta corrispondente, ma si ottengono così anche enormi vantaggi in fatto di ABITABILITÀ, in particolare per quanto riguarda lo spazio per gli arti inferiori, sempre abbondante per tutti e quattro i passeggeri (mentre di norma, sulle auto relativamente compatte, lo spazio per le gambe nei sedili posteriori non è mai paragonabile a quello a disposizione degli occupanti della fila anteriore).

Ma tutto questo fa così nascere la principale caratteristica della “BIGA 3000”: cioè la sua completa simmetria a 360 gradi, oltre ad un’altra particolarità, oggetto poi del brevetto internazionale, che vedremo alla fine.

Ma tutto questo fa così nascere la principale caratteristica della “BIGA 3000”: cioè la sua completa simmetria a 360 gradi, oltre ad un’altra particolarità, oggetto poi del brevetto internazionale, che vedremo alla fine.

La particolarità di avere le due file di sedili contrapposte e di poter guidare l’auto indifferentemente in un senso o nell’altro, oltre a semplificare notevolmente l’utilizzo dell’auto nei parcheggi stretti ed affollati delle grandi città, dove di fatto si può eliminare la necessità di fare retromarcia, solo cambiando posizione di guida (chiaramente a tutto vantaggio della visibilità e della sicurezza), comporta un’altra serie di vantaggi a livello produttivo e di costi di produzione. Infatti, tutto ciò favorisce (anzi, impone), la completa simmetria delle varie componenti, non solo tra parte destra e sinistra, ma a nche all’anteriore e posteriore dell’auto, con una simmetria a 360° che, chiaramente, sia a livello progettuale, sia soprattutto a livello di attrezzature di produzione e componenti (e quindi anche ricambi, successivamente), riduce drasticamente di quasi un 50% la produzione delle varie componenti a tutti i livelli, dalla carrozzeria sino alle componenti meccaniche e degli interni, con un vantaggio non trascurabile nemmeno in fase di assemblaggio delle vetture in produzione (oltre che di riduzione dei costi e della complessità in generale).

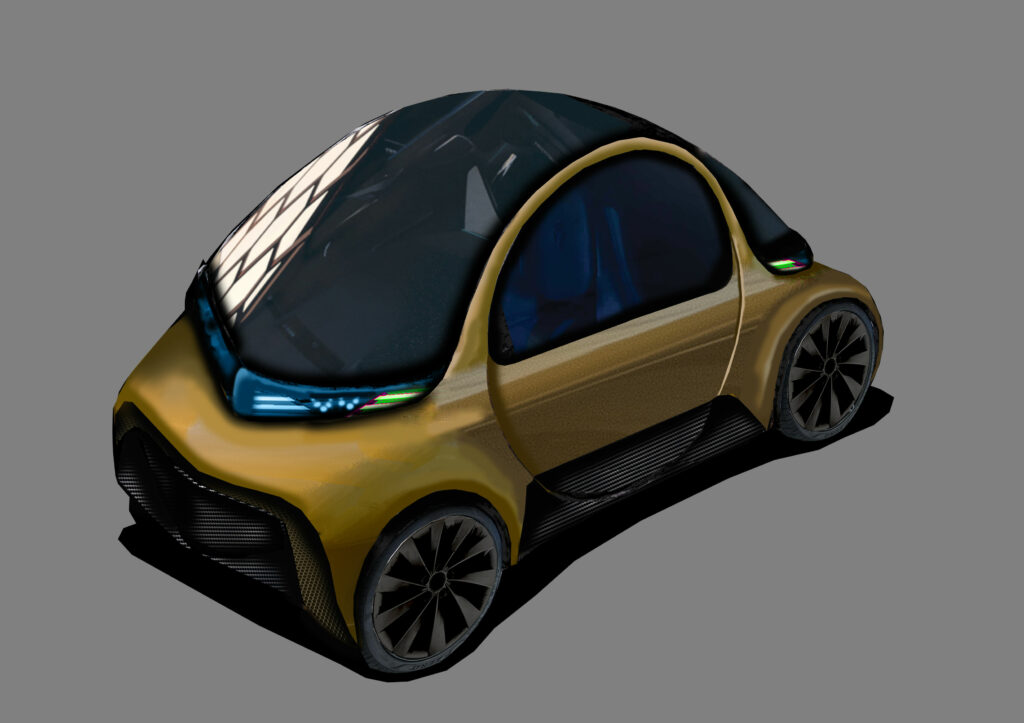

Infatti, partendo dalle parti più scontate della carrozzeria, ci troveremo con un cofano anteriore che sarà identico al cofano posteriore, il parabrezza che sarà anche il lunotto, il parafango anteriore identico a quello posteriore, così come i paracolpi e via dicendo. Solo una componente fondamentale in realtà necessariamente dovrà divenire più complessa e sono i gruppi ottici, che dovranno integrare la doppia funzione riservata alla parte anteriore (anabbaglianti, abbagglianti, ecc.) a quelle riservate alal parte posteriore del veicolo (luci di arresto, retronebbia, luci di retromarcia, ecc.). Ma anche in questo caso, oltre al vantaggio che la componente, anche in questo caso sarà unica (per anteriore e posteriore), grazie alle moderne tecnologie a led ed un semplice controllo in centralina, non sarebbe certo un problema attivare la corretta funzione automaticamente, in base al senso di marcia dell’auto stessa (funzione di controllo e comando ovviamente affidata alla centralina stessa).

Anche le altre componenti strutturali, come telaio, sospensioni, sottotelai anteriore e posteriore, crashbox, ecc, andrebbero a beneficiare della notevole riduzione di attrezzature per produrli, oltre che di diverse componenti che normalmente occorrono per assemblare un veicolo. Così come pure tutte le componenti dell’interno, a partire dalla plancia a tutto il resto, considenrando che la stessa strumentazione sarebbe in questo caso minima e “virtuale”, quindi non con strumenti fisici.

- Biga 3000

- Biga 3000

- Biga 3000

Alla fine, il design generale della vetturetta stessa, è in pratica quasi una grande “sfera” con le ruote di grandi dimensioni, ma dal battistrada relativamente stretto (sia per ridurre l’ingombro ed il peso, sia per limitare al massimo anche l’attrito di rotolamento), collocate alle 4 estremità del veicolo stesso, non solo per ottimizzarne la stabilità e la dinamica, ma anche per favorire la massima abitabilità della parte centrale, il cui unico, ingombro da componenti è rappresentato dal doppio fondo rialzato per contenere all’interno dell’interasse un grande pacco batterie estraibile, il più possibile in zona baricentrica.

IL BREVETTO INTERNAZIONALE DELLA PORTA ROTANTE

Ma la sfera centrale dell’abitacolo e la perfetta simmetria a 360° mi spinsero anche a pensare una un’inedita ed unica porta circolare che, invece di aprirsi in modo convenzionale, ruota di 90° in senso orario ed antiorario (per offrire il varco utile ad entrambe le file di sedili), in modo da favorire l’accesso in abitacolo attraverso la parte vetrata stessa, chiaramente una volta rientrato il finestrino stesso (parte del movimento di apertura: vedi animazione).

Ed è questa un’altra delle particolarità uniche di questo progetto di ricerca, in questo caso approdata ad un brevetto internazionale (EU, USA e Japan), con un punteggio anche piuttosto alto, grazie alla sua quasi del tutto assoluta unicità.

Infatti, non è difficile immaginare quali possano essere i vantaggi e la comodità di un meccanismo di questo tipo che, oltre a non necessitare di alcun sistema di battuta o guarnizione di tenuta (essendo corpo unico con la carrozzeria stessa), non solo può essere facilmente automatizzato (movimento automatico attraverso sensori e vari programmi di gestione in centralina), ma aggiunge al tempo stesso una serie di vantaggi indiscutibili.

- maggior sicurezza, in quanto non sporgendo mai dalla sagoma della vettura, si possono evitare gli incidenti dovuti all’apertura accidentale (un motociclo o una bicicletta che sopraggiungano improvvisamente al momento dell’apertura della porta)

- la possibilità di aprire completamente la porta anche in caso di spazi laterali molto ridotti o persino nulli

- e proprio anche in virtù dei punti 1 e 2, anche la possibilità, come già ricordato, di automatizzarne il movimento in tutta sicurezza (bastano solo dei normali sensori che ne bloccano il movimento in caso di occupazione accidentale del varco), a tutto vantaggio non solo dei disabili, ma anche in particolari situazioni (se si hanno le mani già impegnati con pacchi o valigette, ecc.)

E COME DA ALLORA AMO RICORDARE, DOPO L’INTELLIGENZA ARTIFICALE E LA GUIDA ASSISTITA DI LIVELLO SEMPRE CRESCENTE (TENDENTE ALLA GUIDA AUTONOMA), CHE NEI PROSSIMI ANNI CONQUISTERANNO SICURAMENTE UNO SPAZIO SEMPRE MAGGIORE NELLA PROGETTAZIONE DEI VEICOLI, ANCHE UN SISTEMA SEMPLICE MA ESSENZIALE COME LA PORTA, CHE RISCHIA VERAMENTE DI RESTARE LA PARTE PIÙ “ARCAICA” DEL FUNZIONAMENTO DI UN VEICOLO, SI SARÀ FINALMENTE ADEGUATO ANCH’ESSO ALLO STANDART DEL TERZO MILLENNIO!

GENERAL DATA (Biga 3000):

PASSO: 2726

LUNGHEZZA: 3853

LARGHEZZA: 1933

ALTEZZA: 1923