MODENA DESIGN

Modena Design è un’azienda che si occupa di lavorazioni meccaniche a controllo numerico di precisione, impegnata principalmente nella produzione di parti per l’industria automobilistica, aeronautica e biomedicale.

I suoi impianti, software e utensili rappresentano l’apice della tecnologia disponibile sul mercato per garantire ai componenti l’eccellenza estetica, le massime prestazioni e la più elevata precisione.

Ciò che contraddistingue Modena Design è l’impegno nel valorizzare la professionalità umana, che si traduce in continui investimenti in ricerca, formazione e tecnologia. Il cuore del processo produttivo è la nobile tecnica della lavorazione dal pieno, interpretata con un approccio artigianale.

STORIA

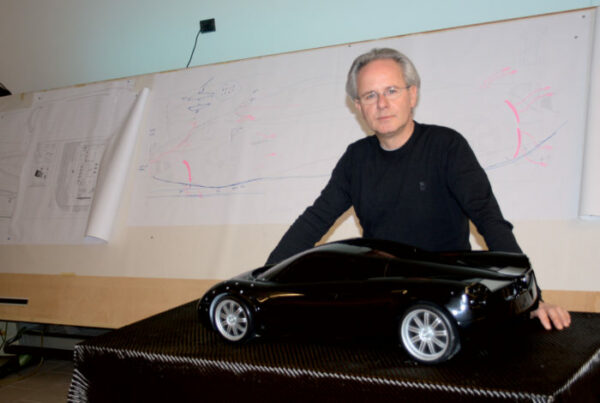

Modena Design è l’azienda che Horacio Pagani fonda nel 1991 per realizzare un sogno d’infanzia: quello di costruire l’automobile più bella del mondo.

La scelta del nome è particolarmente significativa: ‘Modena’ riflette il forte senso di responsabilità nel collocarsi in un contesto intriso di cultura automobilistica, mentre ‘Design’ testimonia il pionierismo dell’essere la prima azienda della Motor Valley con un centro stile interno. Occuparsi internamente sia del design sia dell’ingegneria è essenziale per il progetto di Modena Design, che si fonda sull’ideale rinascimentale dell’unione di Arte e Scienza ispirato da Leonardo Da Vinci.

L’azienda nasce in un contesto economico complicato, quello della fine degli anni ‘90, in cui tanti spiriti geniali e indipendenti vedono il fallimento dei propri progetti automobilistici.

La fiducia verso gli imprenditori scarseggia, e i fornitori guardano con comprensibile sospetto chi lancia nuove iniziative.

Tuttavia, Horacio Pagani non si lascia intimorire dalle circostanze sfavorevoli, fiducioso del valore del proprio progetto.

Un progetto ambizioso, che richiede la conoscenza di materiali compositi come la fibra di carbonio, componenti affini alla Formula 1 e al mondo aerospaziale, lavorazioni raffinatissime, anodizzazioni, vernici speciali e costi esorbitanti.

Horacio Pagani inizia a radunare un team, inizialmente molto ristretto, di cui ancora molti membri lavorano in azienda, per cercare fornitori.

Così entra in contatto con ASPA, azienda che si occupa principalmente di motori idraulici, nota nel territorio per l’esplorazione delle tecnologie più innovative in ambito meccanico e per offrire soluzioni straordinariamente precise e mirate per ogni cliente.

ASPA decide di credere nel progetto di quella famosa ‘automobile più bella del mondo’, e di mettere in piedi un reparto che contenesse le ambiziose tecnologie e le sofisticate professionalità richieste da Pagani.

Gli obiettivi di questa collaborazione sono chiari: realizzare componenti di livello estetico e qualitativo eccellente, tecnologicamente all’avanguardia, che garantiscano al contempo il più alto livello di flessibilità produttiva, così da consentire la massima personalizzazione. Le tecniche che rispondono a queste esigenze sono molteplici e includono la forgiatura e la lavorazione dal pieno; quest’ultima presto diventa il cuore della produzione di Modena Design.

Il 1998 è un anno di svolta: Modena Design ottiene il numero CUNA, che l’autorizza ufficialmente a produrre automobili.

Lo stesso anno nasce Pagani Automobili.

Inizialmente Modena Design è un’entità separata da Pagani Automobili, e si occupa di sviluppare tecnologie incentrate sui materiali compositi per una varietà di settori. Tra i progetti più rilevanti troviamo le collaborazioni con Renault, Daihatsu, Aprilia e Dallara, ma anche il miglioramento degli scarponi da sci di Alberto Tomba, il sulky per le corse al trotto di Lorenzo Baldi e numerose selle per biciclette da competizione.

In questa prima fase, Pagani Automobili risulta azienda cliente di Modena Design, e questo spiega perché sui primi modelli di Zonda è presente il logo di Modena Design sulla fiancata.

Gradualmente le funzioni di Modena Design vengono incorporate in Pagani Automobili, poiché la produzione di Hypercar impiega la quasi totalità del tempo dell’azienda.

Nel 2008, Horacio Pagani decide di riporre il marchio Modena Design in un cassetto, in attesa di una rinascita.

Nel frattempo migliora la sofisticatezza tecnologica: si scolpiscono gli iconici elementi ricavati dal pieno, si investe senza sosta nel perfezionare la precisione delle lavorazioni, si contribuisce alla ricerca per realizzare finiture creative mai viste.

Un elemento chimico contribuisce alla costante spinta verso l’innovazione: il titanio.

Dapprima impiegato esclusivamente sulle vetture di Formula 1 e in progetti aerospaziali, diventa un’opportunità di evoluzione per le Hypercar di San Cesario, che diventano sempre più leggere, robuste e raffinate.

Non solo tecnologia; fondamentale è l’importanza attribuita alle persone, riflettendo l’ideale rinascimentale dell’artigiano che armonizza intelletto e abilità manuali. Un concetto fortemente influenzato dal mondo dell’Alta Orologeria.

Nessuna macchina, per quanto sofisticata, può sostituire la capacità umana di percepire i dettagli, e l’eccellenza si può raggiungere solo con l’abilità di professionisti che rifiniscono manualmente ogni componente con straordinaria destrezza e perizia.

I processi necessari per creare le Hypercar richiedono competenze che si discostano nettamente dalle logiche delle fabbriche di produzione in serie. Ogni oggetto richiede un’attenzione individualizzata e non c’è spazio per la ripetibilità, poiché ogni componente è unico.

Le visioni di Pagani e ASPA convergono sempre di più, tanto che nel 2023 Pagani propone ad ASPA di acquisirne la divisione che si occupa di componenti per automobili, con l’idea di aprirsi anche a nuovi settori.

Come chiamare questa nuova divisione?

È ora di riaprire quel cassetto, rimasto chiuso a lungo ma mai dimenticato: Modena Design.

MODENA DESIGN OGGI

Gli impianti, i software e gli utensili di Modena Design sono stati accuratamente scelti per garantire l’eccellenza qualitativa dei prodotti.

Al centro è sempre la professionalità umana, in cui un vero e proprio artigiano adatta gli impianti per soddisfare lo standard di livello sartoriale che caratterizza i progetti Pagani.

Per rimanere sempre a livelli di eccellenza la ricerca è incessante: la formazione del team non si ferma mai, così come l’investimento in nuovi impianti e tecnologie all’avanguardia non appena sono disponibili.

Le macchine utensili, gestite da avanzati sistemi robotizzati di alimentazione, assicurano un funzionamento continuo sette giorni su sette, con un’autonomia che supera le venti ore giornaliere.

Impianti

La dotazione di impianti include apparecchiature specializzate per la lavorazione di diversi materiali. Queste comprendono centri di lavoro a cinque assi con automazione, utilizzati per la fresatura CNC ad alta velocità per modellare i materiali grezzi, un centro di lavoro autonomo che attualmente è impiegato per la realizzazione dei volanti dell’Utopia e un centro di lavoro verticale ad alta precisione per fresatura CNC a tre assi. Il parco macchine include anche apparecchiature multitasking che consentono di eseguire sia lavorazioni di tornitura che di fresatura, grazie all’ausilio di un braccio robotizzato. Infine, vi è una macchina granigliatrice utilizzata per applicare un trattamento estetico specifico su richiesta della clientela, in grado di dare al componente una finitura satinata omogenea.

Processo produttivo

ll processo produttivo inizia con una richiesta proveniente dall’ufficio tecnico di Pagani; ci si accorda sulle caratteristiche del componente e sulle tempistiche di produzione.

La richiesta deve essere trasformata in un modello matematico che rispetti uno standard di superficie di Classe A, ovvero una finitura con determinate caratteristiche:

● Elevata qualità estetica, devono avere un aspetto impeccabile, senza difetti visibili come graffi, ondulazioni, o imperfezioni;

● Riflettività e lucentezza;

● Uniformità su tutta l’area del pezzo;

● Tecniche di lavorazione avanzate come la lucidatura fine, la levigatura, e l’uso di vernici o rivestimenti di alta qualità;

● Ispezione rigorosa, per assicurare che soddisfino gli standard di qualità. Questo può includere l’uso di illuminazione speciale per rilevare imperfezioni che potrebbero non essere visibili in condizioni di luce normale.

Gli operatori devono garantire che il modello sia privo di difetti, per evitare il trasferimento dei difetti sul pezzo finale.

Successivamente, un operatore determina se il componente è realizzabile e su quale impianto lavorarlo, utilizzando un simulatore per pianificare la strategia ideale. Questo comprende la selezione delle attrezzature necessarie, alcune vengono acquistate, mentre altre vengono costruite internamente. L’operatore calcola anche le forze di taglio e decide come fissare il pezzo per evitare sprechi di materiale.

Una volta definito il processo, viene creato un programma automatico che dà all’impianto le istruzioni necessarie alla lavorazione.

Il programma viene caricato sulla macchina, che inizia a lavorare il pezzo seguendo le istruzioni fornite, con tre fasi:

1. sgrossatura;

2. semi-finitura;

3. finitura.

Durante la lavorazione, l’operatore supervisiona la produzione del primo pezzo utilizzando sonde di controllo, poi gestisce il processo, controllando periodicamente il lavoro.

Per mantenere la stabilità durante il processo, l’area di produzione deve mantenere una temperatura e un’umidità costanti. Così si tengono sotto controllo le variabili che influiscono sulla stabilità dimensionale dei pezzi. Per garantire questa stabilità, sono necessari avanzati sistemi di climatizzazione.

Una volta terminata la lavorazione, il pezzo viene lavato con un impianto a ultrasuoni e marcato con marcatrice laser.

In base alle richieste del cliente, il pezzo subirà altri processi di finitura, come satinatura, lucidatura, granigliatura e anodizzazione.

Sono processi che possono essere eseguiti manualmente o tramite macchine, a seconda delle necessità.

Prima di essere inviato all’Atelier per il montaggio sulla vettura, il pezzo viene sottoposto a un controllo qualità. Questo controllo viene effettuato utilizzando strumenti di misurazione avanzati e include la verifica delle dimensioni e delle caratteristiche geometriche del pezzo per garantirne la conformità al progetto originale.

Parallelamente, il personale specializzato analizza variabili non rilevabili dagli strumenti tecnologici: il controllo di qualità estetico assicura un livello di eccellenza completo sotto ogni aspetto.

I numeri

Attualmente per ogni Utopia automatica esistono 395 codici che formano 782 componenti, e per ogni Utopia manuale 392 codici per 777 componenti da realizzare.

Numero delle ore di fresatura necessarie per ogni veicolo Utopia: circa 600.

Portamozzo

Il blocco di alluminio grezzo del portamozzo anteriore pesa 12,8 kg, mentre il componente finito pesa 3 kg.

Il materiale residuo, ancora di ottima qualità, viene riciclato.

Sono necessarie 10 ore di fresatura per ogni portamozzo.

Il programma principale di lavorazione è composto da 350 sottoprogrammi.

Volante

Il blocco tondo di alluminio grezzo pesa 43 kg, per ottenere un componente finito del peso di 1,74 kg al termine delle lavorazioni.

Il materiale residuo, ancora di ottima qualità, viene riciclato. Sono necessarie 28 ore di fresatura per ogni volante.

Il programma principale di lavorazione è composto da 856 sottoprogrammi.

LEGGI ANCHE:

MODENA DESIGN: RINASCE IL MARCHIO STORICO DI PAGANI PER PRODURRE COMPONENTI D’ECCELLENZA.

VIDEO Interview – Horacio Pagani racconta la sua storia, dall’Argentina sino alla creazione della Zonda